In de wereld van spuitgieten is het cruciaal om de verschillen tussen hotrunner- en coldrunnersystemen te begrijpen. Deze systemen spelen een cruciale rol bij het bepalen van de efficiëntie en kosteneffectiviteit van uw productieproces. Hotrunnersystemen houden het kunststof in gesmolten toestand, wat zorgt voor snellere cyclustijden en minder afval. Coldrunnersystemen daarentegen laten het kunststof afkoelen en stollen, wat kan leiden tot meer materiaalverspilling, maar biedt eenvoud en lagere initiële kosten. De keuze voor het juiste systeem hangt af van uw specifieke toepassingsbehoeften, productievolume en budget.

Hotrunner-systemen begrijpen

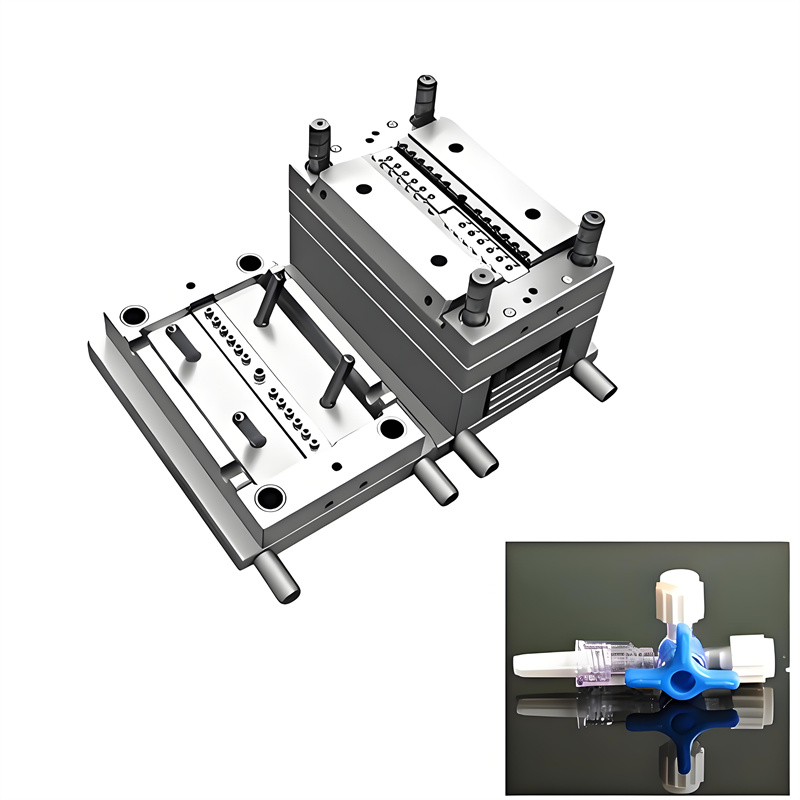

Op het gebied van spuitgieten,hete loperSystemen spelen een cruciale rol bij het verbeteren van de productie-efficiëntie. Deze systemen houden het kunststof gedurende het hele gietproces in gesmolten toestand, waardoor het materiaal soepel in de matrijsholtes stroomt zonder voortijdig te stollen.

Hoe Hot Runner-systemen werken

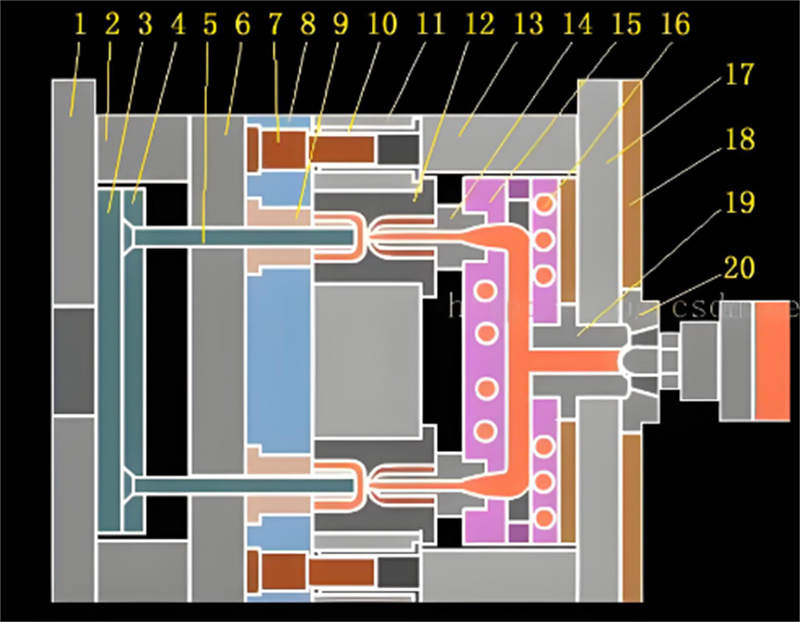

A hete loperHet systeem werkt met behulp van verwarmde componenten om het kunststofmateriaal vloeibaar te houden. Dit systeem bestaat uit verschillende belangrijke componenten:

Componenten van Hot Runner-systemen

- Verwarmd vat:Dit onderdeel houdt het plastic warm en gereed voor injectie.

- Verdeelstuk:Het verdeelt het gesmolten plastic gelijkmatig over verschillende spuitmonden.

- Spuitmonden:Deze geleiden het plastic rechtstreeks in de matrijs.

Deze componenten zorgen er samen voor dat het plastic gesmolten blijft totdat de malholtes volledig gevuld zijn.

Poortmethoden in hotrunnersystemen

De poortmethoden inhete loperSystemen zijn essentieel voor het regelen van de kunststofstroom in de mal. Deze methoden omvatten:

- Extern verwarmde poorten: Geschikt voor warmtegevoelige materialen, biedt nauwkeurige controle over de stroming.

- Intern verwarmde poorten: Biedt een betere stroomregeling, ideaal voor complexe geometrieën.

Voordelen van Hot Runner-systemen

Een keuze makenhete lopersysteem biedt verschillende voordelen:

Minder afval en materiaalkosten

Door het elimineren van vaste lopers,hete loperSystemen verminderen materiaalverspilling aanzienlijk. Deze vermindering leidt tot lagere materiaalkosten en een duurzamer productieproces.

Verbeterde cyclustijden en efficiëntie

Met het gesmolten plastic,hete loperSystemen maken snellere cyclustijden mogelijk. Deze efficiëntie verhoogt de algehele productiesnelheid, waardoor ze ideaal zijn voor productie in grote volumes.

Nadelen van Hot Runner-systemen

Ondanks hun voordelen,hete lopersystemen hebben enkele nadelen:

Hogere initiële kosten

De initiële investering voor eenhete loperHet systeem is duurder dan koudloopsystemen. Deze kosten omvatten de geavanceerde technologie en componenten die nodig zijn om het plastic in gesmolten toestand te houden.

Onderhoud en complexiteit

Hete loperSystemen vereisen regelmatig onderhoud vanwege hun complexiteit. De complexe componenten en temperatuurregelingen vereisen zorgvuldige aandacht om optimale prestaties te garanderen.

Verkenning van Cold Runner-systemen

Koudloopsystemen bieden een andere aanpak voor spuitgieten. Ze laten het kunststof afkoelen en stollen in het spuitloopsysteem voordat het de matrijsholtes bereikt. Deze methode kan voor bepaalde toepassingen geschikter zijn, vooral gezien de kosten en eenvoud.

Hoe Cold Runner-systemen werken

Koudkanaalsystemen functioneren door het gesmolten plastic door onverwarmde kanalen te leiden. Tijdens de verplaatsing koelt het plastic af en stolt, waardoor een kanaal ontstaat dat na het gietproces verwijderd moet worden.

Componenten van Cold Runner-systemen

- Gietijzer: Verbindt de injectie-eenheid met het geleidingssysteem.

- Hardlopers: Kanalen die het plastic naar de malholtes leiden.

- Poorten: Controleer de stroom van plastic in de mal.

Deze componenten zorgen er samen voor dat het plastic de matrijsholtes bereikt, zij het in gestolde vorm.

Soorten koudloopmallen

Er zijn verschillende typen koudlopermallen, die elk geschikt zijn voor verschillende toepassingen:

- Twee-plaat mallen: Eenvoudig ontwerp, ideaal voor basisonderdelen.

- Drie-plaat mallen: Biedt meer flexibiliteit in het ontwerp en de afsluiting van onderdelen.

Voordelen van Cold Runner-systemen

Koudlopersystemen bieden diverse voordelen waardoor ze voor specifieke scenario's aantrekkelijk zijn:

Lagere initiële kosten

Koudlopersystemen vereisen doorgaans een lagere initiële investering. De afwezigheid van complexe verwarmingselementen verlaagt de initiële kosten, waardoor ze toegankelijker zijn voor kleinschalige productie.

Eenvoud en gemak van onderhoud

Het eenvoudige ontwerp van koudwatersystemen vereenvoudigt het onderhoud. U kunt deze systemen eenvoudig beheren en repareren zonder dat u specialistische kennis of gereedschap nodig hebt.

Nadelen van Cold Runner-systemen

Ondanks hun voordelen hebben koudlopersystemen ook enkele nadelen:

Toenemende materiële verspilling

Koudkanaalsystemen genereren meer materiaalverspilling. De gestolde kanalen moeten worden bijgesneden en weggegooid, wat op termijn leidt tot hogere materiaalkosten.

Langere cyclustijden

Het afkoel- en stollingsproces in coldrunnersystemen resulteert in langere cyclustijden. Dit kan de productie vertragen, waardoor ze minder efficiënt zijn voor grootschalige productie.

Het kiezen van het juiste systeem voor uw behoeften

De keuze tussen hotrunner- en coldrunnersystemen vereist een zorgvuldige afweging van verschillende factoren. Elk systeem biedt unieke voordelen en uitdagingen, en uw keuze moet aansluiten bij uw specifieke productiebehoeften en -doelen.

Factoren om te overwegen

Productievolume en kosten

Bij het kiezen van een systeem moet u rekening houden met het productievolume.Hete loperSystemen rechtvaardigen hun hogere initiële kosten vaak met besparingen op materiaalverspilling en cyclustijden op de lange termijn. Als u van plan bent grote volumes te produceren, kan de efficiëntie van een hotrunnersysteem de initiële kosten compenseren. Aan de andere kant kunnen coldrunnersystemen geschikter zijn voor kleinere productieseries vanwege hun lagere initiële investering.

Materiaal- en onderdeelontwerp

De complexiteit van het ontwerp van uw onderdeel en de materialen die u gebruikt, zijn ook van invloed op uw beslissing.Hete loperSystemen blinken uit bij complexe onderdelen, bieden een betere doorstroming en verminderen kwaliteitsproblemen. Ze bieden ook een grotere ontwerpflexibiliteit en materiaalcompatibiliteit. Voor eenvoudigere ontwerpen of bij gebruik van materialen die geen nauwkeurige temperatuurregeling vereisen, kunnen koudloopsystemen een praktische keuze zijn.

Toepassingsgeschiktheid

Branchespecifieke overwegingen

Verschillende industrieën hebben verschillende eisen die uw keuze kunnen beïnvloeden. Industrieën die zich bijvoorbeeld richten op een hoge productie-efficiëntie en complexe onderdelen, kunnen meer baat hebben bij hotrunnersystemen. Industrieën die daarentegen prioriteit geven aan kosteneffectiviteit en eenvoud, kunnen neigen naar coldrunnersystemen.

Milieu-impact

Houd rekening met de impact van elk systeem op het milieu.Hete loperSystemen verminderen materiaalverspilling door het elimineren van vaste gietkanalen, wat bijdraagt aan een duurzamer productieproces. Systemen met een koud gietkanaal zijn weliswaar eenvoudiger, maar genereren meer afval doordat gestolde gietkanalen moeten worden verwijderd. Als duurzaamheid een prioriteit is, kan de verminderde verspilling van een systeem met een warm gietkanaal aantrekkelijker zijn.

Door deze factoren te evalueren, kunt u een weloverwogen beslissing nemen die aansluit bij uw productiedoelstellingen en de vereisten van de sector.

Kortom, hotrunner- en coldrunnersystemen bieden duidelijke voordelen en uitdagingen bij spuitgieten. Hotrunnersystemen verbeteren de productiesnelheid en de kwaliteit van onderdelen door het kunststof in gesmolten toestand te houden, waardoor defecten zoals verzakkingen worden verminderd. Coldrunnersystemen bieden echter kostenvoordelen en eenvoud. Stem uw keuze af op uw bedrijfsbehoeften en toepassingsvereisten. Houd rekening met zowel de korte- als langetermijngevolgen. Een hotrunnersysteem vereist mogelijk een hogere initiële investering, maar kan leiden tot een hogere efficiëntie en hogere output, waardoor het een waardevolle optie is voor productie in grote volumes.